Resonante trillingsmethode om restspanningen in gelaste of machinaal bewerkte assemblages te verminderen.

Voor veel mensen die betrokken zijn bij metaalconstructies is het onderwerp stressvermindering niet bekend. Met als gevolg dat het om een onderwerp gaat dat men liever vermijdt.

De onderstaande uitleg zal iedereen in staat stellen de basisprincipes van restspanningen te begrijpen en hoe hiermee om te gaan, maar ook om werkplaatsproblemen te beoordelen om een economische oplossing te vinden.

Het trilspanningsarmproces met FORMULA 62 heeft een aantal voordelen ten opzichte van het bekende thermische proces.

Restspanningen zijn per definitie die spanningen in een elastisch lichaam dat vrij is van externe kracht- of stressgradiënten.

Een ongelijkmatige verdeling van spanningsgebieden in het metaal veroorzaakt door niet-homogene plastische vervorming is de hoofdoorzaak van deze interne spanningssystemen, of ze zich nu in één gebied of in alle delen bevinden.

Deze ongelijkheid tussen aangrenzende gebieden van hetzelfde deel verstoort de aangrenzende regio's. Deze situatie kan, afhankelijk van de grootte en richting, zeer schadelijk zijn voor het stuk. De drukkrachten veroorzaakt door kogelstralen en trekharden kunnen nuttig zijn, terwijl de trekkrachten die tijdens het lassen ontstaan, schadelijk kunnen zijn.

Restspanningen zijn moeilijk te visualiseren, moeilijk te meten en uiterst moeilijk te berekenen of te voorspellen, maar ze zijn ook belangrijk in de functie van een onderdeel waar toegepaste externe krachten gemakkelijker worden gemeten en berekend.

Restspanningen zijn fundamenteel aanwezig in materie op een of meer van de volgende manieren: thermisch, metallurgisch, mechanisch en chemisch. Aangezien het de fabricageprocessen zijn die onze metalen onderdelen maken, kan worden aangenomen dat op een gegeven moment een stressverminderend behandeling nodig kan zijn.

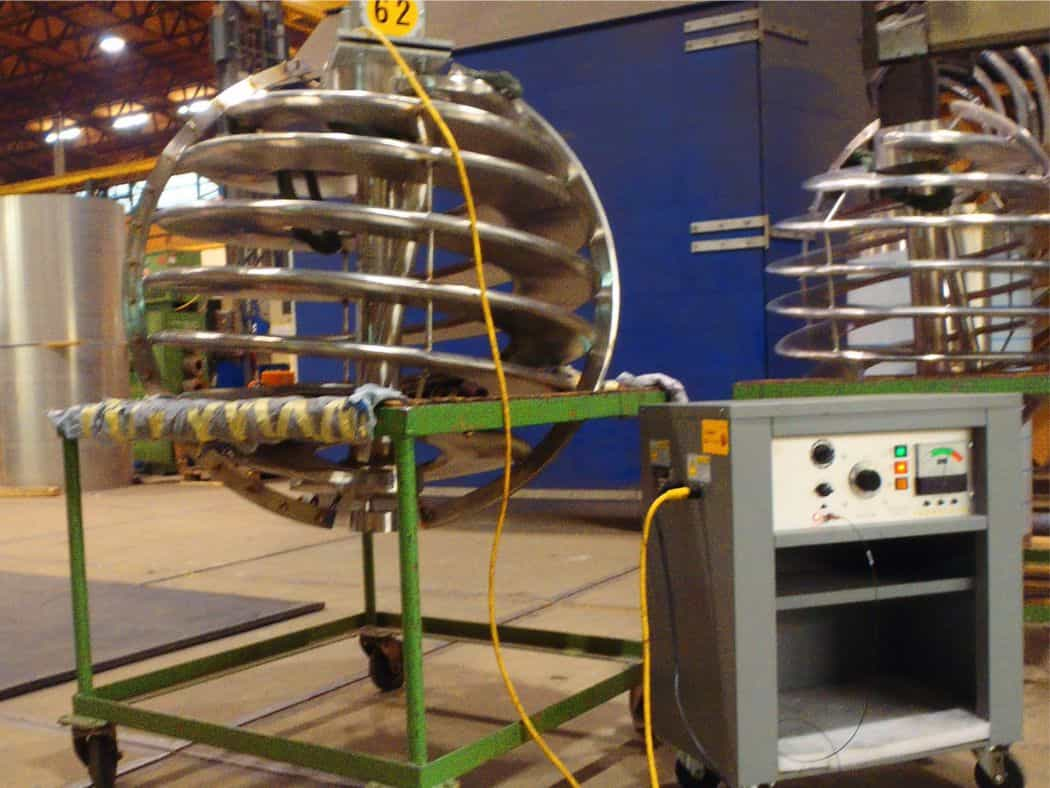

De "FORMULE 62" is een methode voor het verminderen van restspanningen op basis van door SRE ontwikkelde vibratieresonantie. De onderdelen worden gedurende een min of meer kortere periode afhankelijk, van de massa van het onderdeel onder trillingen van lage frequentie en hoge amplitude. Hierdoor kunnen de restspanningen worden teruggebracht tot zeer lage niveaus waar het statische evenwicht wordt hersteld. De resonantiemethode wordt door onderzoekers over de hele wereld gebruikt in onderzoeken naar stressvermindering met trillingen en wordt momenteel als standaard beschouwd in de industrie.

Trillingen met lage frekwentie worden gebruikt als vector om energie met hoge amplitude aan een metalen constructie of een werkstuk te leveren. Door de grote trillingen ontstaat een spanning die bovenop het model van de bestaande spanningen komt te liggen als gevolg van het verlagen van de hoge restspanningen. Dit levert een meer maatvast product op en vermindert de willekeurige spanning die vaak voorkomt in delen met ongestabiliseerde spanningen.

Resonante trillingen blijken het meest effectieve middel te zijn om de restspanning door trillingen te verminderen. De resonantiefrequentietrillingsmethode zorgt voor een veel efficiëntere herverdeling van spanningen in vergelijking met de subresonantiefrequentiemethode. De resonantietrillingen met hoge amplitude zijn zeer effectief in het aanzienlijk verminderen van de maximale restspanningen in gelaste constructies.

Er zijn enkele beperkingen zoals bij elk metallurgisch proces. Het proces wordt niet aanbevolen voor geëxtrudeerde onderdelen of onderdelen die bij lage temperaturen zwaar bewerkt worden. Op zeer grote structuren, of zeer lange wapeningsconstructies met veel openingen, moeten trillingen mogelijk op verschillende plaatsen in de constructie aangebracht worden, wat meer tijd kost. Zeer kleine onderdelen in grote hoeveelheden zullen gemakkelijker in groepen met warmte behandeld worden.

In lassituaties waarbij tijdens het lasproces trillingen worden toegepast, is deze methode het meest geschikt bij lasprocessen zoals SMAW, GMA en GTAW. Andere lasprocessen kunnen zeer ernstige logistieke problemen opleveren.

Het proces kan gebruikt worden op een zeer breed scala aan ferro- en non-ferrometalen. Typische materialen zijn: koolstofstaal, roestvrij staal, aluminium, gietijzer, mangaan, inconel, enz. Dit zijn enkele van de metalen die in een grote verscheidenheid aan omstandigheden kunnen worden verwerkt : ruw of gegoten, gesmeed, gestempeld, gelast, geruwd, gepolijst of machinaal bewerkt.

Zoals bij elk behandelingsproces, moet men een bepaald proces volgen om succesvol te zijn. In een thermisch proces worden de behandelingen beheerst door een praktijkcode die het aantal graden per uur per mm dikte dicteert. In vibrerende of niet-thermische modus is de duur van de behandeling gebaseerd op de te vibreren massa, dat wil zeggen op de totale massa van de onderdelen, inclusief gereedschap of bevestigsmiddelen die aan het onderdeel bevestigd zijn; het is de waarde van deze massa die wordt gebruikt om de duur van de behandeling te bepalen nadat de resonantiefrequentie gezocht is.

Onderdelen kunnen op vrijwel elk moment in het productieproces, waar het onderdeel toegankelijk is, ontlast worden. De meest typische toepassingen voor de trillingr bevinden zich in de hoofdfasen van het productieproces, d.w.z. na grove bewerking, boren, slijpen, enz ... Voor gelaste constructies kan tijdens het lassen spanningsarm trillen uitgevoerd worden, wat erg handig is bij het voorkomen van restspanningen die de oorzaak kunnen zijn van scheuren lassen of vervorming in sommige secties.

Omdat het lasproces in zeer korte tijd grote temperatuurgradiënten produceert, worden restspanningen zeer dynamisch geactiveerd, wat ontspanning tijdens het lassen kan vereisen, hetzij direct na het lassen of nog steeds in een regelmatig- dagelijkse ontspanning schema..

Naarmate het fabricageproces langer wordt, neemt ook het risico op vervormingsproblemen toe. Aangezien zeer grote restspanningen de vermoeiingssterkte van lassen kunnen verminderen, moet voldoende aandacht besteed worden aan de spanningsvermindering van restspanningen in alle structurele lassen.

De werkelijke behandelingsduur is gebaseerd op de massa voor elke toepassing.

De verwerkingstijd kan variëren van een korte periode van een kwartier tot een uur of meer, afhankelijk van de grootte van het onderdeel en of het op meerdere locaties moet worden verwerkt.

De meest directe en efficiënte manier is het oplossen van een eenvoudig probleem van dimensionale instabiliteit. Dit is vrij duidelijk wanneer de gebruikelijke dimensionele meettechnieken bevestigen dat het onderdeel nu de dimensies heeft overgenomen die eerder willekeurig waren geëvolueerd. Bij de meeste toepassingen voor spanningsontlasting zijn er echter geen grote dimensionale problemen die opgelost moeten worden, en het onderdeel behoudt dezelfde afmetingen voor en na verwerking. Wat moet je dan doen? Is er een gemakkelijke manier om te zeggen hoe ver we zijn gekomen? Helaas niet! Er zijn inderdaad een paar technisch zeer zwakke en wetenschappelijk onbevestigde methoden ontwikkeld in de loop der jaren die naar verluidt hebben bevestigd toen de aanhouding plaatsvond. Sommige van deze methoden beweren dat veranderingen in de huidige bewegingen een middel zijn om aan te geven wanneer het onderdeel spanningsvrij is of dat de trillingsfrequenties veranderen naarmate de stijfheid van het onderdeel verandert, als gevolg van een lagere weerstand aan de spanning of dat het onderdeel een verandering in trillingsfrequentie ondergaat van een kunstmatige modus naar een normale modus. Hoewel we allemaal graag bewijs van verandering willen zien, is het waar dat het niet zo eenvoudig is.

Echte kwantitatieve bewijzen van de effectiviteit van de trigger kunnen voor vrijwel elk metaal worden verkregen met behulp van de juiste analytische hulpmiddelen. Afhankelijk van of u thermische uitzetting, vibratie-expansie of een cryogene expansietechniek gebruikt, vertrouwt u alleen op bekende en goedgekeurde analytische methoden om te bepalen wanneer de spanningen verminderd zijn. Dit is erg belangrijk omdat we niet alleen het belang van stressconcentratie moeten weten, maar we moeten ook weten of het trek- of drukspanning is. Er is geen eenvoudige tool of techniek beschikbaar die al deze gegevens voor een driedimensionaal object kan leveren.

De meettechnieken die door onderzoekers worden gebruikt, zijn bekend en wij steunen ze van harte. We raden ten zeerste röntgendiffractie aan volgens ASTM E915-83, het gat met hoge snelheid geboord met rekstrookjes volgens ASTM E837-85 of, voor ferromagnetische materialen, de Barkhausen-methode voor geluidsanalyse, methoden die soorten vaststellingen dat de spanningen zijn verminderd.

Helemaal niet! Er zijn een paar regels die moeten nageleefd worden en die in alle situaties van toepassing zijn. De eerste voorwaarde is om het object zoveel mogelijk te isoleren om het vrij te laten trillen. Indien dit niet mogelijk is, dient de trilunit zo dicht mogelijk bij het te bewerken gebied te worden geplaatst. De unit moet direct aan het onderdeel worden bevestigd om alle trillingsenergie erop over te brengen. Dit kan worden bereikt door geschikte flenzen, klemmen of armaturen te gebruiken.

Zodra aan deze voorwaarden voldaan is, moet het onderdeel gedurende een minimale periode getrild worden op basis van de massa van de constructie. Onderdelen kunnen gedurende langere tijd getrild zonder worden enige vermoeiingsschade of verlies van treksterkte.

De apparatuur is ontworpen voor gebruiksgemak en wordt door uw personeel zowel in de werkplaats als op het werkterrein gebruikt.

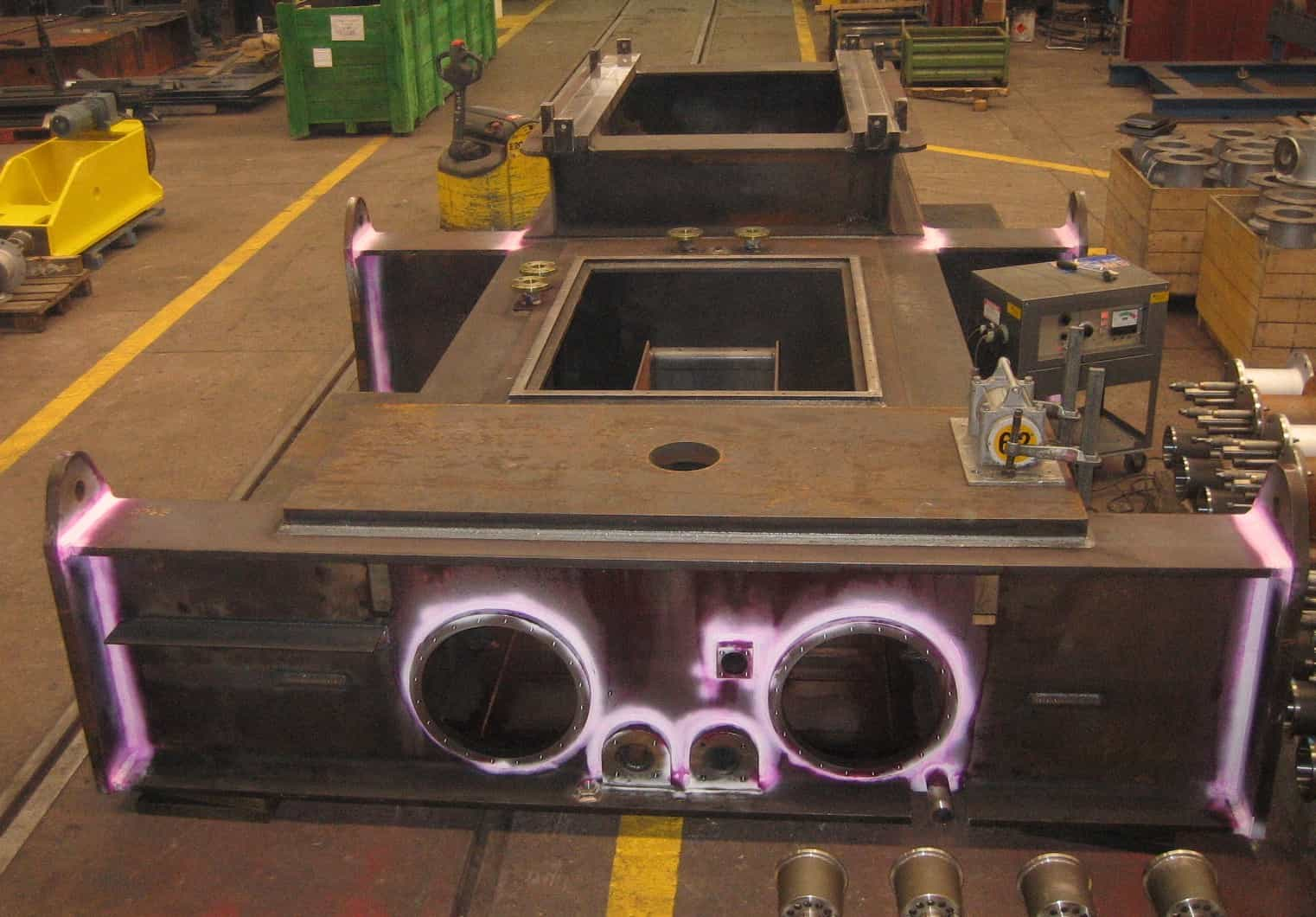

De apparatuur "FORMULA 62" kan gebruikt worden op onderdelen van een grote verscheidenheid aan vormen en maten, van kleine gietstukken, assen, tandwielen of OEM-onderdelen tot zeer grote gelaste en / of gelaste onderdelen. of machinaal bewerkt, die te groot zijn voor warmtebehandeling. Door een vibratietafel te gebruiken die speciaal is ontworpen om kleinere onderdelen te hanteren, kan het vibratiesysteem ook in de productieruimte geïnstalleerd worden, wat tijd bespaart en veel onderdelen tegelijkertijd kan verwerken. De tafels hebben een capaciteit van 1.000 kg, wat ideaal is voor mallen, matrijzen of andere zware onderdelen.

In gevallen waarin de thermische methode alleen gebruikt wordt om de dimensionele stabiliteit van het stuk voor uitlijningsdoeleinden, oppervlakteafwerking of gebruiksomstandigheden te bevorderen, kan de vibratiemethode deze vervangen omdat deze veel kosteneffectiever is. Met deze methode kan de operator ook onderdelen op verschillende tijdstippen tijdens het fabricageproces verwerken, wat anders onmogelijk of te duur zou zijn vanwege overwegingen van oppervlakteafwerking.

Hoewel het thermische ontspanningsproces voor veel metalen geschikt is, heeft het enkele ernstige beperkingen die vibratie-ontspanning een veel betere keuze maken. Bijvoorbeeld: AWS D1.1 beveelt geen warmtebehandeling aan van klasse A514, A517, A709 of klasse 100. Andere koolstof- of laaggelegeerde staalsoorten kunnen ongewenste veranderingen in de microstructuur ondergaan, wat leidt tot verslechtering van mechanische eigenschappen, baaien of beide. Extra aandacht moet besteed worden aan mogelijke vervorming, oxidatie, verlies van corrosiebestendigheid of intergranulaire scheuren die het gevolg kunnen zijn van warmtebehandeling. De methode is goed, maar niet perfect. AWS D14.1 praat erover voor dimensionele stabiliteit.

Veel standaard warmtebehandelingen overschrijden de ontspanning van restspanningen, wat een aanzienlijk effect kan hebben op de algehele sterkte van het stuk. In gevallen waarin expansie en veranderingen in mechanische eigenschappen of metallurgische samenstelling vereist zijn, kan er geen vervanging zijn. Huidige codes en standaardisaties onderschrijven noch keuren het gebruik van methoden voor vibratierelaxatie goed. Vragen over de haalbaarheid van het gebruik van trillingen in gestandaardiseerde of gecodificeerde situaties moeten aan de fabriek gesteld worden.